Полимерные колеса и ролики для промышленности и технологического оборудования с успехом заменили сложные и тяжелый конструкции из каучука, который раньше применялся для смягчения хода техники. Экструзионные методы и технологии литья полимеров позволяют создавать большой ассортимент изделий высокой прочности и износостойкости, применяя пластики для подвижных деталей.

Промышленностью освоено производство ряда изделий, пришедших на смену металлу и резине:

- колеса технологические для транспортных тележек;

- ролики конвейерные, валики, валки;

- полимерные бандажные шины;

- колесные опоры бытового назначения и большой ряд шестерен для различных устройств.

Свойства пластиков для изготовления роликовых и колесных опор

Конструкционные пластики, применяемые для изготовления подвижных изделий, обладают рядом свойств, весьма ценных для промышленного применения:

- полиамидные изделия способны сохранять прочность и стойкость при работе в качестве колесных опор для складской техники, медицинского оборудования и промышленных предприятий, где предъявляются особые требования к чистоте;

- полиуретановый бандаж или шина на полиамидной втулке обеспечивает высокую плавность хода и надежность трущейся части колеса на тележке и опоре;

- нейлон и полиуретан активно применяются для изготовления подвилочных роликов и колес на гидравлических тележках;

- опорные колеса внутрицехового транспорта с бандажом из полиуретана гарантируют прохождение по промышленному и складскому полу с минимальным сопротивлением и истиранием.

Производители освоили выпуск материала, из которого изготавливаются жесткие и прочные колеса и ролики для работы в складских и промышленных условиях. Физические свойства материала таковы, что в зависимости от модификации, он может использоваться на покрытиях высокого качества внутри цеха или склада, с выездом на открытые площадки и перемещением по технологическим маршрутам с временным нагревом до +130 С.

Чем отличаются полимеры для производства роликов

Выбор полиамида, полиуретана и нейлона для изготовления такого рода деталей обусловлен доступностью материала для промышленной обработки и возможностью сочетать втулку с бандажом для сборки особо прочного и долговечного изделия. Обычно такие колеса и ролики применяются в случаях, когда необходимо обеспечить мягкость хода тележки и контейнера и одновременно длительность службы нагруженной втулки.

Отдельные производители предлагают варианты колес и роликовых опор с запрессованным подшипником. Для таких опор существует своя градация — полиуретан для склада и промышленности, полипропилен для производственных цехов, ПВХ и аналоги — для мебельных колесных опор и оборудования с небольшими динамическими нагрузками. Относительно дешев и долговечен нейлон, который используют для конвейерных роликов из-за способности «мягко» отзываться на переменные нагрузки.

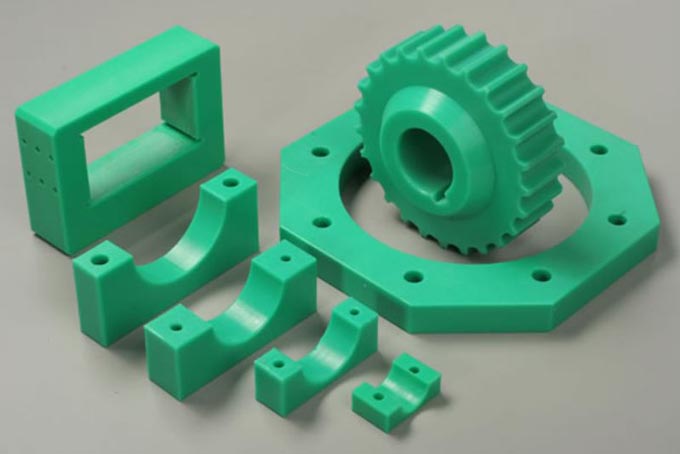

Отдельная группа особо прочных пластиков используется для изготовления шестерен, приводов и сложных редукторов. Методом экструзии, литья и формовки с последующей механической обработкой можно изготовить детали механизмов, где нецелесообразно применение металлов.

Доступность технологии

Технологический процесс изготовления колесных опор и полипропиленовых роликов освоен крупными предприятиями и средним бизнесом. Главные преимущества этого вида производства с точки зрения собственного бизнеса — доступность материала и оборудования, высокий спрос на продукцию, обусловленный огромной номенклатурой тележек, контейнеров, прочих приспособлений с колесами для использования на складах и в производственных помещениях.

В основе технологии лежат два основных метода. Первый предполагает отливку колеса из полипропилена под давлением в специальной машине. Второй рассчитан на изготовление ограниченно прочных опор механическими методами параметры готовых листов позволяют обрабатывать материал, получая из него заготовки под надежные колеса.